華龍一號從開工到商運。視頻來源:中核集團(01:30)

“研發具有完整自主知識產權的先進核電型號,是中國核工業人的共同夢想。這個夢想,起步于‘國之光榮’秦山一期,成功于國家名片‘華龍一號’。”1月30日,華龍一號全球首堆——中核集團福建福清核電5號機組投入商業運行,標志著中國成為繼美國、法國、俄羅斯等國家之后真正掌握自主三代核電技術的國家。當天舉行的首堆商運發布會上,中核集團黨組書記、董事長余劍鋒說,20世紀80年代以來,我國核電從秦山起步,掀開了核能開發利用的新篇章。在自主設計建造秦山一期、秦山二期、嶺澳二期等核電廠基礎上,中核集團歷經20多年砥礪創新,成功自主研發了三代核電技術“華龍一號”。

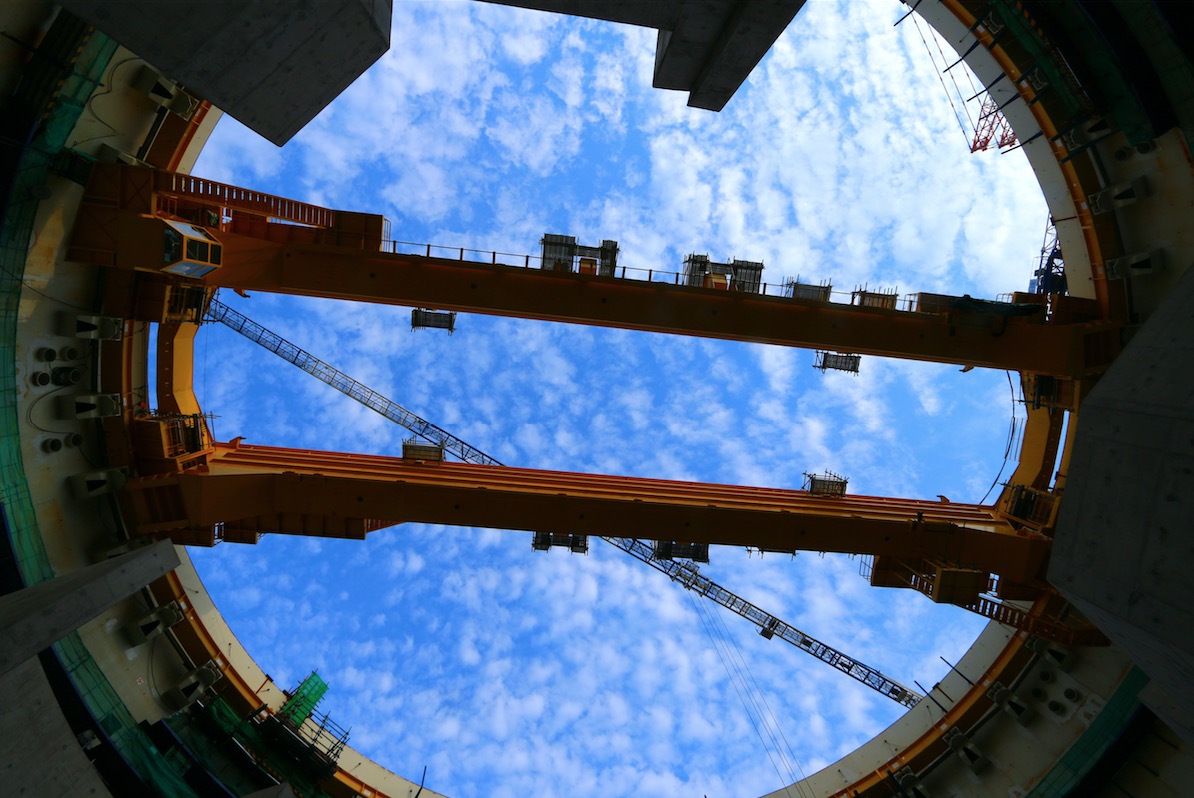

1月30日拍攝的“華龍一號”核電機組福建福清核電5號機組。 新華社記者 林善傳 攝

中核集團華龍一號是我國在30余年核電科研、設計、制造、建設和運行經驗基礎上,研發設計的具有完全自主知識產權的三代核電技術。華龍一號設計壽命為60年,反應堆采用177堆芯設計,堆芯設計換料周期18個月,采用“能動和非能動”相結合安全系統及雙層安全殼等技術,在安全性上滿足國際最高安全標準要求。華龍一號每臺機組裝機容量116.1萬千瓦,每年發電近100億度,能夠滿足中等發達國家100萬人口的年度生產和生活用電需求。

據了解,作為中國高端制造業走向世界的“國家名片”,華龍一號是當前核電市場上接受度最高的三代核電機型之一。華龍一號首堆所有核心設備均已實現國產,所有設備國產化率達88%,完全具備批量化建設能力。華龍一號是幾代科技工作者接力奮斗的結果,上萬名核工業建設者常年奮戰在項目施工現場。

2015年5月7日,福清核電5號機組主體工程正式澆筑第一罐混凝土(FCD),中國自主三代核電技術“華龍一號”全球首堆示范工程正式開工。以下圖片均來自 中核集團

余劍鋒表示,“華龍一號”的成功研發建設,既是中核集團在國家大力支持下舉全集團之力取得的成果,也是統籌集團內外、國內外優勢力量,大力協同、密切合作的結晶。中核集團充分調動中國核動力研究設計院、中國核電工程有限公司、中國核工業建設股份有限公司等20多家成員單位的力量,聯合中國一重、東方電氣、上海電氣、哈電集團、中國能建、有關高校等國內參研參建單位,與法國、意大利、奧地利等14家國際組織和科研機構展開合作,組織5300多家國內外設備廠商完成7萬多臺套設備的制造供貨任務。

商運發布會上,中核集團華龍一號總設計師邢繼的發言令人動容。回顧華龍一號的品牌創建和首堆工程建設過程,他將華龍精神概括為三個關鍵詞——堅守、協同和奉獻。

2016年6月4日,5號機組核島設備閘門套筒吊裝

“從CNP1000、CP1000、ACP1000再到華龍一號,20年4個自主型號的名稱,折射出的是一代接一代中國核工業人,在自主創新核電技術的艱難歷程上不斷追求更高目標的執著精神,是對初心的堅守。”邢繼說,從一窮二白,水泥、鋼筋都依賴進口,在短短30多年的時間里使我國一躍進入核電技術先進國家行列,靠的就是對目標的執著堅守。在首堆工程開工以后,華龍團隊不斷在優化改進設計,不斷創新建造技術。“從福清到卡拉奇,再到漳州和海南,每一個后開工的項目都在汲取前面經驗反饋的基礎上進行優化改進,使華龍的安全水平和經濟性不斷得到提升,這同樣是源自于對這種初心的堅守。”

2017年5月7日,“華龍一號”示范工程環吊主梁開始吊裝

核電站是世界上最復雜的能源系統,中核集團華龍一號的研發集結了國內17家高校、科研院所的力量,國外有14家企業或大學參與,簽署科研合作協議上百項。華龍團隊在研發過程中開展了產學研合作,克服了很多困難、解決設備國產化難題,以滿足第三代核電要求。在核電主設備(RPV、SG和主管道等)上,通過聯合研制實現了100%的國產化,不僅關鍵設備,對于核電建設用的大宗材料也是如此。

比如電纜。對于三代核電站,假設出現嚴重事故,為確保核電安全,電纜必須能夠耐受嚴重事故考驗,而且二代核電站用的電纜鑒定壽命40年,而三代核電站電纜鑒定壽命是60年。為此,華龍團隊與廠家一起研究,實現電纜壽命的延長,提高耐高溫高壓性能。電纜通過了十五天的模擬高溫高壓環境試驗,又經過了十五天強堿性溶液浸泡試驗考驗后,通過了最后的耐電壓性能試驗,成功驗證了電纜在極端情況下的安全功能。“再比如安全級電纜的熱縮套管,以前長期被國外一家公司壟斷,我們和國內企業聯合研發的華龍一號嚴重事故用電纜熱縮套管打破了這個局面,而價格只是國外廠家的1/5。”

2017年11月28日,“華龍一號”示范工程首臺蒸汽發生器順利吊入設備房間

類似的事例不勝枚舉。邢繼稱,華龍從圖紙走向現實的過程中,中核集團聯合東方電氣、哈電集團等58家國有企業,聯動140余家民營企業,帶動上下游產業鏈5000多家企業,共同突破了411臺核心裝備的國產化,首堆工程國產化率達到88%,實現了由“中國制造”向“中國創造”的飛躍。

邢繼還回憶道,在首堆示范工程建設如此龐大的組織體系中,接口關系十分復雜,往往會 “牽一發而動全身”。比如在不同設計單位間分工的工作,相互關聯相互影響,一個技術參數需要反復迭代才能最終確定,必須緊密結合才能配合默契,實現總體設計目標。工程上亦如此,調試中發現系統流量調解問題,設計院與調試人員共同研究,重新設計孔板,施工拆除部件,采購迅速聯系廠家并將部件快速送達,廠家按要求加工檢驗驗合格,返回現場由施工單位安裝在進行調試,工作環環相扣,沒有因為節假日、白天黑夜、風霜雨雪甚至新冠疫情的原因造成停頓。

2020年1月8日,5號機組熱試熱態試驗開始

“解決首堆工程中出現的各種問題與困難,不僅需要高效的協調決策機制,更要有超越合同關系大力協同精神,遇到困難總有人站出擔當,華龍一號首堆建設集中體現了這種協同精神。”他說道。

再比如非能動的安全系統設計。所謂“非能動”,指的是靠自然力量來驅動安全系統。

邢繼回憶稱,彼時,針對核電站非能動研究,華龍團隊缺少技術基礎,沒有現成的東西可供借鑒,研究難度非常大。為此,設計團隊中有一支隊伍負責研究非能動安全殼余熱排除——這是保證在事故后作為第三道安全屏障的可靠性。他們從理論研究開始,研究出初步方案,再進行原理性實驗驗證非能動循環理論的可能性;為了讓系統具有足夠的換熱能力,他們對十多種不同換熱器進行研究,選擇出最適合的,設計出來再進行1:1試驗,確認換熱器性能滿足要求;這還不夠,他們設計并建造了世界上最大規模綜合試驗臺,模擬事故后的反應堆廠房,又進行了全面的實驗驗證,以確保設計可靠性。

這個過程不斷重復進行,方案也不斷得到優化。有的實驗一做就必須連續多天不能間斷。2018年8月29日凌晨,實驗人員走出主控室、離開試驗臺,這一天對于他們而言意義非凡——伴隨最后一次試驗的結束,非能動系統十一個正式工況、累計十八次試驗的圓滿完成。

實驗結果遠超出邢繼的預期。“在系統總體設計時,我的目標只是每個系統能力是實現33%,這樣三個整體達到百分之百,但他們通過不斷優化改進,使每個系統達到了50%,大幅提升了安全余量。”

|