一、技術(shù)名稱:脫硫島煙氣余熱回收及風(fēng)機(jī)運(yùn)行優(yōu)化技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:電力行業(yè)

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

目前成熟的脫硫技術(shù)如石灰石(石灰)-石膏濕法脫硫等雖取得了明顯成效,但是投入成本高達(dá)億元,成為目前制約火電廠配套脫硫設(shè)備的主要瓶頸。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量45萬tce/a,CO2減排約119萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

取消脫硫系統(tǒng)傳統(tǒng)的GGH(氣氣換熱系統(tǒng)),通過在吸收塔前加裝煙氣冷卻器,其水側(cè)與汽輪機(jī)的低壓加熱器系統(tǒng)連接,利用鍋爐排煙余熱加熱部分或者全部凝結(jié)水,凝結(jié)水吸熱升溫后接入到下一級(jí)低壓加熱器,從而減少回?zé)嵯到y(tǒng)對(duì)低壓缸的抽汽,在機(jī)組運(yùn)行條件不變的情況下有更多的蒸汽進(jìn)入低壓缸做功,達(dá)到充分利用鍋爐排煙余熱的目的。同時(shí),由于進(jìn)入吸收塔的煙氣溫度降低,減少了吸收塔工業(yè)冷卻水耗用量。

2.關(guān)鍵技術(shù)

(1)排煙余熱利用:取消脫硫系統(tǒng)傳統(tǒng)的GGH,通過在吸收塔前加裝煙氣冷卻器,充分利用鍋爐的排煙余熱,提高汽輪機(jī)組的運(yùn)行效率;同時(shí),由于進(jìn)入吸收塔的煙氣溫度降低,減少了吸收塔工業(yè)冷卻水耗用量;

(2)風(fēng)機(jī)運(yùn)行優(yōu)化:在兩臺(tái)并聯(lián)的增壓風(fēng)機(jī)基礎(chǔ)上增加一條增壓風(fēng)機(jī)旁路煙道,并適當(dāng)提高引風(fēng)機(jī)的壓頭,通過優(yōu)化風(fēng)機(jī)的運(yùn)行方式,實(shí)現(xiàn)在30%-60%BMCR的低負(fù)荷工況下以單引風(fēng)機(jī)運(yùn)行代替雙引風(fēng)機(jī)+雙增壓風(fēng)機(jī)運(yùn)行,從而提高風(fēng)機(jī)運(yùn)行效率。

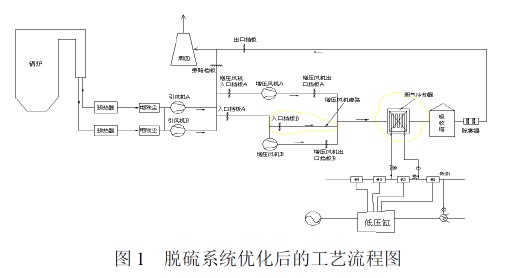

3.工藝流程

在吸收塔前加裝煙氣冷卻器,從2號(hào)低加進(jìn)口引出部分或全部冷凝水,送往煙氣冷卻器。鍋爐煙氣進(jìn)入煙氣冷卻器降溫后,進(jìn)入脫硫吸收塔中進(jìn)行脫硫、排放,或直接排放。凝結(jié)水升溫,匯集后進(jìn)入到3號(hào)低加,見工藝流程圖如下:

五、主要技術(shù)指標(biāo)

以2×1000MW發(fā)電機(jī)組為例,采用本技術(shù)可使每臺(tái)機(jī)組供電煤耗下降2.71g/kWh,年節(jié)電198萬kWh,年節(jié)水26萬t,取得綜合經(jīng)濟(jì)效益2375萬元。

六、典型應(yīng)用案例

典型用戶:上海外高橋第三發(fā)電有限責(zé)任公司

建設(shè)規(guī)模:2×1000MW機(jī)組。主要技改內(nèi)容:煙氣冷卻器本體基礎(chǔ)施工,煙氣冷卻器安裝,凝結(jié)水管道和支吊架安裝,煙道施工和風(fēng)機(jī)改造(如有需要)。節(jié)能技改投資額4370萬元,建設(shè)期12個(gè)月。按機(jī)組年利用5500h測算,每年可節(jié)能29810tce,取得經(jīng)濟(jì)效益2276萬元,投資回收期2年。

七、推廣前景及節(jié)能減排潛力

未來5年,預(yù)計(jì)該技術(shù)可推廣到40%,總投入15億元,節(jié)能能力可達(dá)90萬tce/a,減排能力238萬tCO2/a。

|