一、技術(shù)名稱:煉焦煤調(diào)濕風(fēng)選技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:焦化行業(yè)及煤化工行業(yè)

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

目前該技術(shù)可實現(xiàn)節(jié)能量20萬tce/a,CO2減排約53萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

為充分利用焦?fàn)t煙道氣及一般工業(yè)窯爐的廢煙氣所攜帶的熱量,本技術(shù)通過改變傳統(tǒng)流化床結(jié)構(gòu),使煤料在設(shè)備內(nèi)處于流化狀態(tài)并呈螺旋線前進,盡最大可能延長煤料在設(shè)備內(nèi)與熱風(fēng)接觸的時間,從而完成粒度分級及適度干燥處理的工藝過程,并保持處理后的煤料水分基本恒定(本技術(shù)也可對煤料只進行適度干燥處理,具體由業(yè)主選擇確定)。設(shè)備排出的氣體經(jīng)由保溫管道送入除塵地面站進行粉塵捕集處理,凈化后的氣體達標(biāo)排放。本工藝技術(shù)即可與工廠同步建設(shè),也可老廠增建。

2.關(guān)鍵技術(shù)

本技術(shù)關(guān)鍵設(shè)備--全沸騰旋流流化床風(fēng)選調(diào)濕機

關(guān)鍵技術(shù)特點:

(1)該設(shè)備獨特的旋流氣體帶動并強制物料進行熱交換,能夠充分利用熱氣體所攜帶的熱量,其熱效率可達60%

-67.7%。

(2)設(shè)計了獨特的大顆粒物料排出裝置,能將粒度≥25mm不能流化的物料及時排出,確保流化床長期穩(wěn)定運行。

(3)采用風(fēng)動原理,結(jié)構(gòu)形式獨特,內(nèi)部無機械傳動,維護工作量小,能夠長期穩(wěn)定運行。

(4)設(shè)備阻力較小約3000Pa,有效降低熱風(fēng)輸送系統(tǒng)的電力消耗。

(5)設(shè)備上部氣體流速較小,排出氣體攜帶灰塵量僅為濕煤量的3-5%。

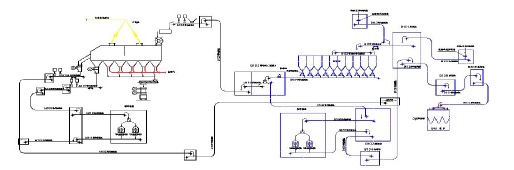

3.工藝流程

煤料輸送系統(tǒng)將水分含量為-12%的煉焦配合煤送至煤調(diào)濕風(fēng)選裝置,煤料在氣體分布板上與下部風(fēng)室送入的焦?fàn)t煙道氣直接接觸并處于沸騰狀態(tài)。煤料在從入料端向出料端移動的過程中同時完成分級及調(diào)濕處理,使煤料水分降至7.5%-8.0%,并保持基本恒定。分級處理后<3mm合格的煤料經(jīng)螺旋輸送機排出干燥機;分級后>3mm大顆 粒煤料進入粉碎機進行粉碎處理;上述2種煤料混合后運至煤塔供焦?fàn)t煉焦生產(chǎn)。

從焦?fàn)t煙囪根部抽取焦?fàn)t煙道氣并將其送至風(fēng)選調(diào)濕機入口處并保持一定的流量、壓力、溫度等。

風(fēng)選調(diào)濕機出口含細煤粉的低溫?zé)煔膺M入除塵地面站回收細煤粉;凈化后的氣體經(jīng)煙囪達標(biāo)排放。

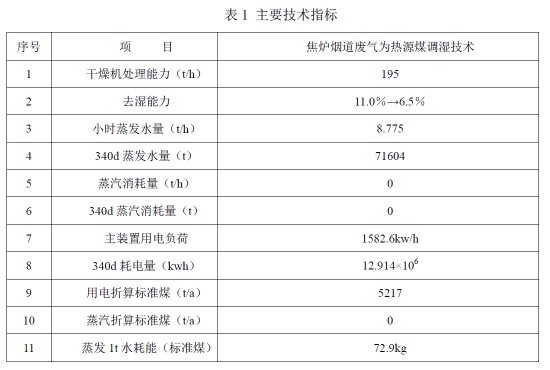

五、主要技術(shù)指標(biāo)

主要技術(shù)指標(biāo)見表1。

六、典型應(yīng)用案例

應(yīng)用單位:邯寶集團股份有限公司焦化廠

技術(shù)提供單位:中冶焦耐工程技術(shù)有限公司

節(jié)能改造前用能情況:改造前煉焦入爐煤年平均水分:10.5%-13.5%,這些水分通過燃燒焦?fàn)t加熱煤氣提供的熱量在炭化室內(nèi)干燥蒸發(fā),隨荒煤氣在上升管、集氣管內(nèi)通過噴灑大量的氨水進行冷凝、送廢水處理工序進行處理,因此耗能較多。煤料水分每蒸發(fā)1個百分點,煉焦耗熱量相應(yīng)增加62.0MJ/t(干煤)。節(jié)能改造內(nèi)容:為滿足4座7.0m焦?fàn)t(年焦炭產(chǎn)能220萬t)生產(chǎn)用煤需要,建設(shè)2系以焦?fàn)t煙道氣為熱源的煉焦煤調(diào)濕裝置(每系設(shè)備處理能力195t/h)。采用煤調(diào)濕風(fēng)選技術(shù)后,每年可節(jié)省能源36116噸標(biāo)準(zhǔn)煤。節(jié)能改造投資額:13000萬元,每年可創(chuàng)效益5016萬元,靜態(tài)投資回收期:6.38年

七、推廣前景及節(jié)能減排潛力

預(yù)計未來5年,該技術(shù)在行業(yè)內(nèi)的推廣潛力可達到50%,節(jié)能能力200萬tce/a,減排能力528萬tCO2/a。

|