一、技術名稱:全密閉礦熱爐高溫煙氣干法凈化回收利用技術

二、技術所屬領域及適用范圍:鋼鐵行業 鉻、硅、錳系等鐵合金冶煉煙氣凈化回收與綜合利用

三、與該技術相關的能耗及碳排放現狀

鉻、硅、錳系等鐵合金冶煉行業的礦熱爐在冶煉過程中會產生大量煙氣,溫度通常在400oC左右,含有大量熱量。按生產75%硅鐵礦熱爐為例,煙氣中的熱量約為總輸入能量的50%。礦熱爐冶煉鉻鐵時,生產1t鉻鐵約產生780Nm3的煤氣。目前,我國鐵合金冶煉行業對冶煉煙氣的利用普遍不足,大量的能量被煙氣帶走,不僅生產污染嚴重,治理任務艱巨,而且能源利用率低,造成了能源浪費、環保壓力大、企業生產成本過高等行業共性問題。冶煉煙氣若能有效利用,將具有較大的節能潛力。目前該技術可實現節能量9萬tce/a,CO2減排約24萬t/a。

四、技術內容

1.技術原理

該技術的關鍵是高溫煙氣的除塵凈化技術,也是后續煙氣發電和鉻粉礦煤氣燒結(預處理)的基礎。主要技術原理是采用全封閉礦熱爐冶煉和控制技術,將冶煉所產生的高溫煙塵通過FeAl非對稱過濾器進行干法凈化,并將凈化后的煙氣輸送到煤氣柜中儲存,用于發電和鉻粉礦煤氣燒結,起到節能效果。

2.關鍵技術

(1)新型過濾材料制備技術

針對冶煉煙氣干法除塵,首次提出了選擇FeAl金屬間化合物作為過濾凈化濾芯材料的新理論,成功解決了冶金行業550oC以上高溫氣體過濾技術難題。

(2)自動控制系統應用技術

冶煉工藝采用全封閉式25500kVA大型礦熱爐冶煉高碳鉻鐵,爐體組合把持器系統是國內先進的技術設備,整個生產過程自動化控制,并可實現對整個電爐系統的運行狀況進行動態監視與控制。

3)鉻鐵冶煉高溫煙氣干法除塵凈化技術

除塵效率可達99.99%以上,可滿足化工制取甲醇的要求。同時,加裝化學分離設備后可達到一氧化碳與甲醇反應制取醋酸的工藝要求。

(4)鉻鐵冶煉高溫煙氣綜合利用技術

冶煉副產高溫煙氣除塵凈化后,可作為優質燃料綜合利用。采用該技術回收的煤氣熱值高達13.17MJ/Nm3,約為天然氣熱值的37%,可滿足鉻鐵生產線原礦燒結預處理、焦炭烘干及尾氣發電機組燃料需要。

3.工藝流程

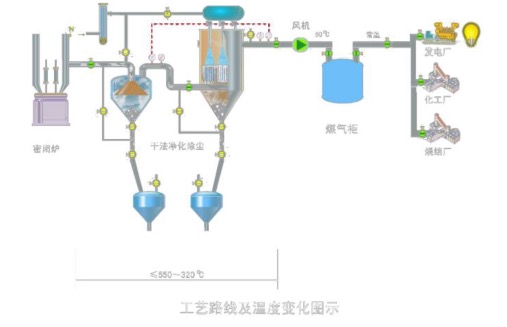

該技術的工藝路線圖見圖1。

圖1 全密閉礦熱爐鉻鐵冶煉高溫煙氣干法凈化回收利用技術

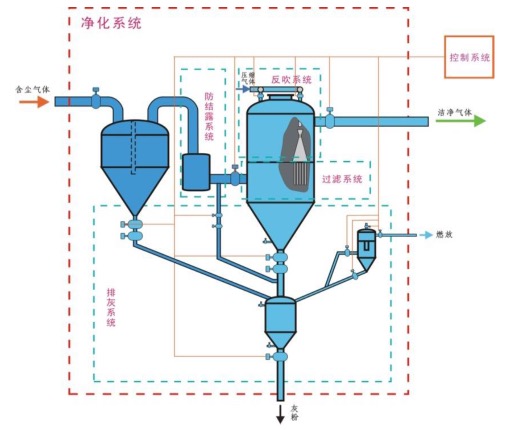

冶煉煙氣凈化系統分為過濾系統、反吹系統、防結露系統、排灰系統和控制系統等五個子系統,其結構示意圖見圖2。

圖2 冶煉凈化系統示意圖

五、主要技術指標

1.25500kVA全封閉式礦熱爐冶煉噸鐵電耗2870kWh;

2.工作溫度:200℃-550℃(最大耐高溫度800℃);

3.過濾效率:99.99%;

4.出口粉塵含量:≤10mg/Nm3;

5.煙氣除塵凈化量:6500Nm3/h臺;

6.連續運行1年無需更換濾材。

六、技術鑒定、獲獎情況及應用現狀

該技術于2013年通過青海省新產品新技術鑒定,2014年通過青海省科技技術成果鑒定,并已獲得4項國家專利。2013年,采用該技術的兩臺25500kVA全封閉式高碳鉻鐵冶煉礦熱爐成功投入運行,不僅通過鐵鋁金屬間化合物非對稱膜濾芯對高溫冶煉煙氣除塵凈化回收后進行綜合利用,并把鉻鐵合金冶煉單位電耗控制在2800kWh左右,粉塵回收利用率、水資源重復利用率、煙氣收回率均達

到了國家鐵合金行業清潔生產一級標準。該技術可廣泛應用于硅系、錳系、鉻系 等大宗鐵合金產品生產及鉻、硅、錳系等鐵合金冶煉行業。

七、典型應用案例

典型用戶:青海際華江源實業有限公司 典型案例1

案例名稱:青海際華江源實業有限公司鉻鐵冶煉及煙氣綜合利用項目 技術提供單位:青海際華江源實業有限公司

建設規模:年產鉻鐵10萬t。主要技改內容:①全密閉式礦熱爐的冶煉和自 動化控制系統的改造;②高溫煙氣除塵凈化過濾系統的主要過濾元件濾芯的選 擇;③冶煉高溫爐氣除塵凈化裝置及輸送系統的改造;④鉻鐵冶煉煙氣凈化系統 與煤氣系統的改造;⑤高溫煤氣綜合利用技術的研究探索、并完成發電系統、烘 干系統、燒結系統等新建等。主要設備為3000kW發電機組1臺及輸變電設備、2套高溫煙氣干法除塵凈化回收裝置、1套密閉式爐蓋。技改投資額7600萬元,建設期2年。該項目建成后,年節能量4.3萬tce,年碳減排11.4萬tCO2。每年可獲得經濟效益2593萬元,投資回收期5.4年(含2年建設期)。

典型案例2

案例名稱:年產15萬t富鈦料冶煉電爐尾氣回收利用項目

技術提供單位:青海際華江源實業有限公司

建設規模:15萬t/a富鈦料生產線。建設條件:密閉電爐熔煉尾氣溫度低于550℃。主要技改內容:新增2500Nm³電爐煤氣凈化回收系統2套,配套高溫重力除塵器、凈氣冷卻器、煤氣引風機等設備,對原有電爐除塵系統的改造等。節能技改投資額1400萬元,建設期9個月。每年可節能1.0萬tce,年減排2.7萬tCO2。年節能經濟效益812萬元,投資回收期約1.8年。

八、推廣前景及節能減排潛力

目前,我國鉻鐵產量約380萬t,預計未來5年全國鉻鐵生產可達900萬t。若該技術在行業內的推廣比例按30%計算,其推廣總投入達22.8億元,可形成年節能能力129萬tce,年碳減排能力340萬tCO2。

|