一、技術(shù)名稱:鋁電解槽新型陰極結(jié)構(gòu)及焙燒啟動(dòng)與控制技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:有色金屬行業(yè)電解鋁企業(yè)

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

傳統(tǒng)鋁電解槽技術(shù)直流電耗13000-13500kWh/t-Al,其中2008年全國(guó)產(chǎn)鋁1318萬(wàn)噸,平均直流電耗13260

kWh/t-Al,綜合交流電耗14323

kWh/t-Al,噸鋁生產(chǎn)排放CO210.82噸,鋁電解槽大修投資約80元/t-Al(依據(jù)電解槽容量大小、槽壽命長(zhǎng)短)。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量93萬(wàn)tce/a,CO2減排約246萬(wàn)t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

電解鋁生產(chǎn)采用熔鹽電解法,即將氧化鋁、冰晶石、氟化鋁等加入電解槽中,在直流電作用下,電解質(zhì)在電解槽內(nèi)發(fā)生電化學(xué)反應(yīng),在陰極上析出鋁液,陽(yáng)極上析出CO2和CO,鋁液用真空抬包抽出鑄造成鋁錠,陽(yáng)極逐漸消耗定期更換。本技術(shù)的技術(shù)原理是:(1)采用其陰極表面帶有凸起結(jié)構(gòu)的鋁電解槽新型陰極技術(shù),將現(xiàn)行電解槽的陰極結(jié)構(gòu)改變?yōu)樾滦偷碾娊獠坳帢O結(jié)構(gòu)和內(nèi)襯結(jié)構(gòu),上限減少陰極鋁液波動(dòng),提高陰極鋁液面穩(wěn)定性,從而提高電流效率,降低槽電壓,降低電耗;(2)應(yīng)用國(guó)際上通用的以電解槽陰極表面溫度分布和垂直分布情況判定電解槽焙燒質(zhì)量的方法,以電解槽陰極和電解質(zhì)溫度為控制中心,利用火焰焙燒,取代傳統(tǒng)的鋁液焙燒和焦粒焙燒,利用燃?xì)饬亢惋L(fēng)量控制火焰溫度和燃燒熱量,實(shí)現(xiàn)焙燒溫度與升溫速度的控制,通過(guò)合理地設(shè)置燃燒器,達(dá)到溫度均勻的目的,最終得以提高電解槽的焙燒質(zhì)量,節(jié)省能耗。

2.關(guān)鍵技術(shù)

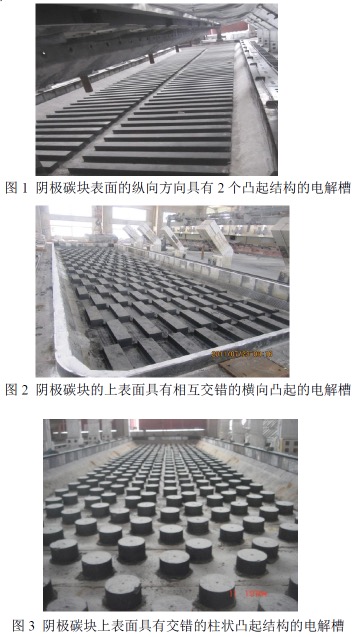

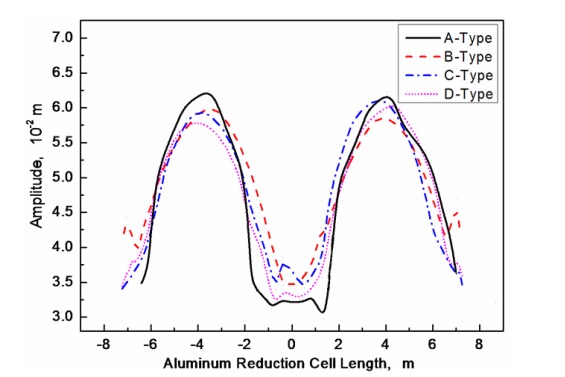

(1)新型陰極結(jié)構(gòu)電解槽的關(guān)鍵技術(shù)是在炭陰極表面設(shè)計(jì)和構(gòu)建凸起結(jié)構(gòu),這種凸起結(jié)構(gòu)具有阻流和鋁液波動(dòng),提高鋁液的電磁流動(dòng)動(dòng)力學(xué)穩(wěn)定性的作用。新型陰極結(jié)構(gòu)電解槽的陰極結(jié)構(gòu)如圖1、2、3所示,圖4是由計(jì)算機(jī)根據(jù)電磁流體動(dòng)力學(xué)理論計(jì)算出來(lái)的新型陰極結(jié)構(gòu)電解槽與傳統(tǒng)陰極結(jié)構(gòu)電解槽的陰極鋁液面波動(dòng)高度的比較。由圖4可以看出,鋁電解使用新型陰極結(jié)構(gòu)電解槽,可使槽中鋁液面波動(dòng)減少2cm左右,從而實(shí)現(xiàn)了電解槽陰極鋁液面穩(wěn)定性提高,這為電解槽電流效率的提高和極距與槽電壓的降低提供了技術(shù)保障,這也是新型陰極結(jié)構(gòu)電解槽的關(guān)鍵技術(shù)所在。

(2)采用二段焙燒技術(shù),提高焙燒質(zhì)量,縮短焙燒周期,使電解槽快速轉(zhuǎn)入正常生產(chǎn)。

3.工藝流程

鋁液最大波動(dòng)幅度:A-普通平底電解槽: 3.55cm,B-長(zhǎng)凸起電解槽: 2.98cm

C-方形凸起電解槽: 2.73cm,D-圓柱凸起電解槽: 2.76cm

圖4新型陰極結(jié)構(gòu)電解槽的鋁液波動(dòng)

五、主要技術(shù)指標(biāo)

新型陰極結(jié)構(gòu)電解槽槽電壓3.7-3.85V,電流效率92%-95%,直流電耗11900-12500kWh/t-Al。所替代的傳統(tǒng)電解槽的主流技術(shù)指標(biāo):槽電壓-4.1V,電流效率-92%,直流電耗-13300

kWh/t-Al。本技術(shù)直流電耗降低700-1400 kWh/t-Al。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

本技術(shù)首先在重慶天泰鋁業(yè)工業(yè)電解槽上應(yīng)用,2008年通過(guò)中國(guó)有色金屬工業(yè)協(xié)會(huì)組織的專家鑒定,結(jié)論為”該項(xiàng)目屬國(guó)內(nèi)外首創(chuàng),整體技術(shù)達(dá)到國(guó)際領(lǐng)先水平。建

議盡快擴(kuò)大工業(yè)試驗(yàn)規(guī)模,為推廣積累經(jīng)驗(yàn)”。

本技術(shù)優(yōu)化后在浙江華東鋁業(yè)200kA電解槽全系列得到應(yīng)用,2010年,中國(guó)有色 金屬工業(yè)協(xié)會(huì)組織專家鑒定,結(jié)論為”該項(xiàng)目經(jīng)濟(jì)和社會(huì)效益顯著、節(jié)能減排效果明

顯,整體技術(shù)達(dá)到國(guó)際領(lǐng)先水平。該項(xiàng)目易在現(xiàn)有電解槽上實(shí)施,綜合投資低,建議 加快推廣應(yīng)用”。

目前,應(yīng)用新型陰極結(jié)構(gòu)電解槽技術(shù)的鋁電解廠超過(guò)20家。新型陰極結(jié)構(gòu)電解槽 有的槽齡已超過(guò)4年,而且運(yùn)行穩(wěn)定,節(jié)能減排效果顯著,其技術(shù)的可靠性和節(jié)能效 果得到了時(shí)間的考驗(yàn)。

七、典型應(yīng)用案例

典型用戶:中國(guó)鋁業(yè)蘭州分公司、重慶天泰鋁業(yè)公司、青銅峽鋁業(yè)集團(tuán)有限公司350kA系列、浙江華東鋁業(yè)股份有限公司、河南淅川鋁業(yè)(集團(tuán))有限公司、河南神火集團(tuán)有限公司、湖南創(chuàng)元鋁業(yè)公司

技術(shù)提供單位:東北大學(xué)

典型案例1:中國(guó)鋁業(yè)蘭州分公司

主要技改內(nèi)容:采用新型濕法焙燒啟動(dòng)技術(shù)改造80臺(tái)350kA電解槽。相對(duì)于傳統(tǒng)的焙燒啟動(dòng)技術(shù),每臺(tái)電解槽平均可節(jié)電8萬(wàn)kWh,折合28tce,全系列啟動(dòng)一次節(jié)能6384tce。每臺(tái)350kA電解槽在焙燒啟動(dòng)期間可創(chuàng)造節(jié)能經(jīng)濟(jì)效益5.2萬(wàn)元,對(duì)于一個(gè)標(biāo)準(zhǔn)的288臺(tái)350kA電解槽系列來(lái)說(shuō),可創(chuàng)造節(jié)能經(jīng)濟(jì)效益1500萬(wàn)元。

典型案例2:重慶天泰鋁業(yè)公司

建設(shè)規(guī)模:年產(chǎn)6萬(wàn)噸170kA新型陰極結(jié)構(gòu)鋁電解系列。主要技改內(nèi)容:(1)新型陰極電解槽陰極碳?jí)K制作與加工(2)陰極結(jié)構(gòu)改造(3)電解槽內(nèi)襯結(jié)構(gòu)改造(4)焙燒方法的技術(shù)升級(jí)(5)電解槽工藝與操作技術(shù)的改造(6)電解槽控制系統(tǒng)升級(jí)改造。節(jié)能技改投資額11300萬(wàn)元,建設(shè)期6個(gè)月,按節(jié)電1100kWh/T-Al計(jì),年可節(jié)電6600萬(wàn)kWh,折合2.31萬(wàn)tce/a;節(jié)煤3000t/a。按電價(jià)0.45元/kWh計(jì)算,年節(jié)電經(jīng)濟(jì)效益3000萬(wàn)元,投資回收期3.8年。

典型案例3:浙江華東鋁業(yè)

建設(shè)規(guī)模:年產(chǎn)15萬(wàn)噸新型陰極結(jié)構(gòu)鋁電解系列。主要技改內(nèi)容:在原200kA、240kA電解系列上進(jìn)行新型陰極結(jié)構(gòu)高效節(jié)能鋁電解槽技術(shù)改造。(1)新型陰極電解槽陰極碳?jí)K制作與加工(2)陰極結(jié)構(gòu)改造(3)電解槽內(nèi)襯結(jié)構(gòu)改造(4)焙燒方法的技術(shù)升級(jí)(5)電解槽工藝與操作技術(shù)的改造(6)電解槽控制系統(tǒng)升級(jí)改造。節(jié)能技改投資額40000萬(wàn)元,建設(shè)期6個(gè)月。按節(jié)電1100kWh/T-Al計(jì),年可節(jié)電16500萬(wàn)kWh,折合5.78萬(wàn)tce。按電價(jià)0.45元/kWh計(jì)算,年節(jié)電經(jīng)濟(jì)效益7425萬(wàn)元,投資回收期5.4年。

八、推廣前景及節(jié)能減排潛力

本技術(shù)于2008年在工業(yè)鋁電解槽上成功試驗(yàn)。其后,國(guó)內(nèi)外鋁電解企業(yè)利用電解槽大修機(jī)會(huì),積極使用該技術(shù)。至2013年底,應(yīng)用本技術(shù)進(jìn)行鋁電解生產(chǎn)的規(guī)模已超過(guò)400萬(wàn)噸/年。據(jù)中國(guó)有色金屬工業(yè)協(xié)會(huì)統(tǒng)計(jì),我國(guó)2013年鋁電解產(chǎn)量2194萬(wàn)噸,占全球總產(chǎn)鋁量47.2%。

預(yù)計(jì)未來(lái)年,本技術(shù)在行業(yè)內(nèi)推廣達(dá)1200萬(wàn)噸/年,可形成84億度/年節(jié)能量,節(jié)能能力280萬(wàn)t/a,減碳量達(dá)1490萬(wàn)tCO2/年(含減排PFC折合量)。

|