一、技術(shù)名稱:氯化氫合成余熱利用技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:現(xiàn)有或新建氯堿企業(yè)的氯化氫或鹽酸合成爐新建或改造

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

對(duì)于氯化氫合成中的熱能利用,國(guó)內(nèi)主要有兩種方法:一種是使用鋼制水夾套氯化氫合成爐副產(chǎn)熱水。這種鋼合成爐在爐頂部和底部容易受腐蝕,使用壽命短,副產(chǎn)的熱水應(yīng)用范圍有限;另一種是使用石墨制的氯化氫合成爐副產(chǎn)熱水或0.2-0.3MPa壓力的蒸汽。由于石墨是非金屬脆性材料,受強(qiáng)度和使用溫度的限制,在副產(chǎn)蒸汽時(shí)石墨爐筒作為產(chǎn)汽的受壓部件,安全上存在一定隱患,采用該方法副產(chǎn)的熱水或低壓蒸汽熱能利用只能達(dá)到40%,應(yīng)用范圍同樣有限。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量2萬tce/a,CO2減排約5萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

氯氣與氫氣反應(yīng)生成氯化氫時(shí)伴隨釋放出大量反應(yīng)熱,完全可以用來副產(chǎn)蒸汽。副產(chǎn)中壓蒸汽合成爐在高溫區(qū)段,使用鋼制水冷壁爐筒;在合成段頂部和底部鋼材容易受腐蝕的區(qū)段,采用石墨材料制作。采用這種方法既克服了石墨爐筒強(qiáng)度低和使用溫度受限制的缺點(diǎn),又克服了合成段的頂部和底部容易腐蝕的缺點(diǎn),從而使氯化氫合成的熱能利用率提高到70%,副產(chǎn)蒸汽壓力可在0.2-1.4MPa間任意調(diào)節(jié),可并入中、低壓蒸汽網(wǎng)使用,使熱能得到充分利用。

2.關(guān)鍵技術(shù)

自循環(huán)換熱蒸汽發(fā)生技術(shù);腐蝕控制技術(shù);生產(chǎn)運(yùn)行自動(dòng)控制技術(shù)。

3.工藝流程

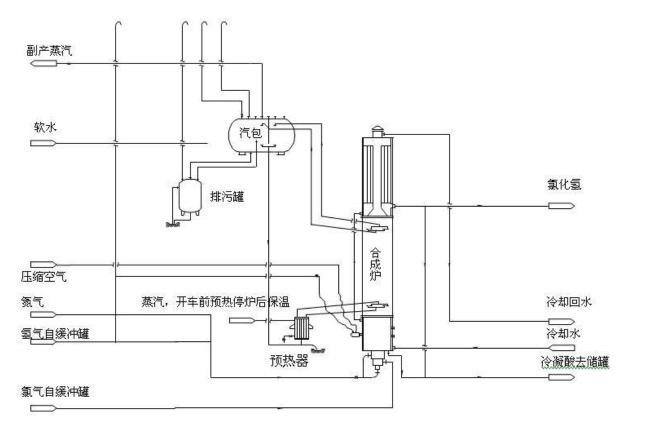

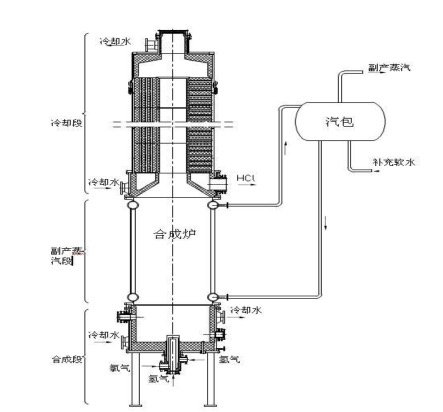

具體工藝流程見圖1、圖2。

圖1 氯化氫合成余熱利用技術(shù)圖

圖2 氯化氫合成余熱利用技術(shù)設(shè)備圖

五、主要技術(shù)指標(biāo)

每合成生產(chǎn)1t氯化氫可副產(chǎn)0.8-1.4MPa中壓蒸汽0.7t。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

該技術(shù)已在部分化工行業(yè)推廣應(yīng)用,使氯化氫合成的熱能利用率提高到70%,節(jié)能效果顯著。

七、典型應(yīng)用案例

典型用戶:浙江巨化股份有限公司電化廠、江蘇大和氯堿化工有限公司、重慶三陽(yáng)化工有限公司

典型案例1:浙江巨化股份有限公司電化廠:

建設(shè)規(guī)模:08-140-84型副產(chǎn)蒸汽氯化氫合成爐一套,日產(chǎn)氯化氫140t,副產(chǎn)1.2MPa蒸汽84t。主要技改內(nèi)容:拆除原水套式石墨氯化氫合成爐,利用原廠房框架新上一套副產(chǎn)蒸汽氯化氫合成爐。主要設(shè)備包括副產(chǎn)蒸汽氯化氫合成爐、汽包、預(yù)熱器和排污罐。節(jié)能技改投資額400萬元,建設(shè)期2個(gè)月。每年可節(jié)能3780tce,年節(jié)能經(jīng)濟(jì)效益448萬元,投資回收期1年。

典型案例2:江蘇大和氯堿化工有限公司:

建設(shè)規(guī)模:09-150-30型副產(chǎn)蒸汽鹽酸合成爐一套,日產(chǎn)高純鹽酸150t,副產(chǎn)1.2MPa蒸汽30t。主要技改內(nèi)容:拆除原水套式石墨氯化氫合成爐、石墨降膜吸收器、尾氣塔,利用原廠房框架新上一套副產(chǎn)蒸汽四合一鹽酸合成爐,主要設(shè)備包括副產(chǎn)蒸汽四合一鹽酸合成爐、汽包、預(yù)熱器和排污罐。節(jié)能技改投資額200萬元,建設(shè)期2個(gè)月,年節(jié)能1350tce,取得節(jié)能經(jīng)濟(jì)效益160萬元,投資回收期16個(gè)月。

八、推廣前景及節(jié)能減排潛力

該項(xiàng)技術(shù)具有很好的經(jīng)濟(jì)效益和社會(huì)效益,目前,全行業(yè)氯化氫合成爐生產(chǎn)氯化氫的產(chǎn)能約600萬t。預(yù)計(jì)未來5年,該技術(shù)在行業(yè)內(nèi)的推廣潛力可達(dá)到20%,投資總額5億元,節(jié)能能力35萬tce/a,減排能力81萬tCO2/a。

|