一、技術(shù)名稱(chēng):溶劑萃取法精制工業(yè)磷酸技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:石化行業(yè) 濕法磷酸精制裝置

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

目前,國(guó)內(nèi)使用熱法磷酸工藝生產(chǎn)一噸磷酸(折100%P2O5)需要耗電6303kWh,能耗較高。而濕法磷酸工藝由于減少了黃磷的燃燒階段,大大降低了生產(chǎn)能耗,平均一噸磷酸(折100%P2O5)的電耗只需要400kWh左右。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量1萬(wàn)tce/a,CO2減排約3萬(wàn)t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

經(jīng)過(guò)預(yù)處理的濕法磷酸,再用萃取劑萃取,進(jìn)行深度凈化,得到雜質(zhì)含量少的高純度磷酸。

2.關(guān)鍵技術(shù)

(1)根據(jù)濕法磷酸原料的濃度、粘度和雜質(zhì)含量的變化情況,優(yōu)化萃取劑配方和工藝操作參數(shù),增強(qiáng)預(yù)處理、溶劑萃取、深度凈化等工序設(shè)備的適應(yīng)性;

(2)通過(guò)對(duì)核心設(shè)備振動(dòng)篩板塔內(nèi)部結(jié)構(gòu)的優(yōu)化,進(jìn)一步改善內(nèi)部傳質(zhì),提高其設(shè)備生產(chǎn)強(qiáng)度和萃取率;

(3)化學(xué)凈化法與溶劑萃取法相結(jié)合,充分發(fā)揮了二者的優(yōu)勢(shì),提高了萃取效率。

3.工藝流程

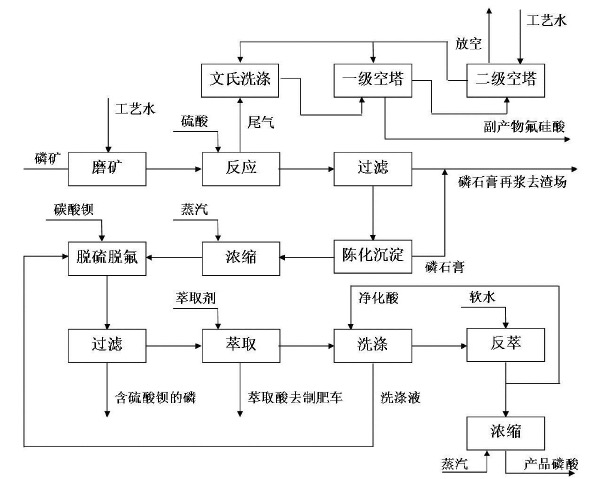

磷礦與硫酸萃取→稀磷酸→濃縮→濃磷酸→預(yù)處理→萃取→洗滌→反萃→濃縮→產(chǎn)品酸。具體見(jiàn)圖1。

圖1 溶劑萃取法精制工業(yè)磷酸工藝流程圖

五、主要技術(shù)指標(biāo)

電耗低于400kWh/tP2O5。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

該技術(shù)于2006年7月通過(guò)國(guó)家教育部組織的科技成果鑒定。目前,已成功在安徽六國(guó)化工、云天化國(guó)際、湖北興發(fā)化工等企業(yè)進(jìn)行了實(shí)施和應(yīng)用,標(biāo)志著我國(guó)溶劑法精制磷酸技術(shù)已實(shí)現(xiàn)了工業(yè)化。

七、典型應(yīng)用案例

典型用戶(hù):安徽六國(guó)化工股份有限公司,云南云天化國(guó)際化工股份有限公司

典型案例1

建設(shè)規(guī)模:5萬(wàn)t/a工業(yè)級(jí)磷酸(折100%P2O5)。主要技改內(nèi)容:建設(shè)磷酸萃取凈化的裝置及配套公用工程,主要設(shè)備包括萃取塔和沉降槽。節(jié)能技改投資額6070萬(wàn)元,建設(shè)期15個(gè)月。每年可節(jié)能103500tce,年節(jié)能經(jīng)濟(jì)效益為2880萬(wàn)元,投資回收期2.1年。

典型案例2

建設(shè)規(guī)模:10萬(wàn)t/a工業(yè)級(jí)磷酸(折100%P2O5)。主要技改內(nèi)容:建設(shè)磷酸萃取凈化裝置及配套公用工程,主要設(shè)備包括萃取塔和沉降槽。節(jié)能技改投資額14880萬(wàn)元,建設(shè)期15個(gè)月。每年可節(jié)能20.5萬(wàn)tce,年節(jié)能經(jīng)濟(jì)效益5760萬(wàn)元,投資回收期2.6年。

八、推廣前景及節(jié)能減排潛力

由于國(guó)內(nèi)電能日趨緊張,原材料漲價(jià)等原因,采用熱法磷酸技術(shù)生產(chǎn)工業(yè)磷酸及磷酸鹽的利潤(rùn)越來(lái)越低。在此形勢(shì)下,采用耗能少、生產(chǎn)成本低的濕法磷酸凈化技術(shù)取代熱法磷酸生產(chǎn)工業(yè)磷酸,必然是國(guó)內(nèi)磷酸生產(chǎn)企業(yè)的最佳選擇。預(yù)計(jì)未來(lái)5年,該技術(shù)在行業(yè)內(nèi)的推廣潛力可達(dá)到50%,投資總額6億元,節(jié)能能力14萬(wàn)tce/a,減排能力37萬(wàn)tCO2/a。

|