一、技術名稱:層燒蓄熱式機械化石灰立窯煅燒節能技術

二、技術所屬領域及適用范圍:建材行業 石灰生產

三、與該技術相關的能耗及碳排放現狀

目前我國貴州、福建、山東、四川、安徽、江西、廣西等30多個省市地區的石灰生產企業中,約三分之二仍然在使用土窯及普通立窯。石灰燒成能耗約為185kgce/t,在個別落后地區,石灰燒成能耗超過200

kgce/t,我國的石灰生產工藝仍處于能耗較高的水平。目前該技術可實現節能量44萬tce/a,CO2減排約116萬t/a。

四、技術內容

1.技術原理

該技術采用花瓶式內膽,呈變徑斷面(曲線型),能使物料平穩下落,同時增加石灰石翻滾次數而得到更均勻的熱交換。加料形式采用層料式,即按一定比例間歇式加一層石料,再加一層燃料,并根據窯斷面不同部位的不同熱交換需要來布煤,結合立窯的邊風效應并采用差熱布煤。

石灰石在足夠長的預熱帶中與煅燒帶來的熱廢氣進行充分的蓄熱換熱,在進入煅燒帶前,石灰石被預熱至800-900℃。根據不同的產品品質和原燃料條件,通過調整工藝參數可使窯頂廢氣溫度少于250℃,窯低出灰溫度少于60℃,從而最大限度的節省了熱耗,提高了燃料的利用率。

2.關鍵技術

(1)花瓶形內膽、上部環型煙道和簡單合理特有的節能保溫結構;

(2)料鐘、行車提升加料裝置,底部復合爐排及往復式出灰機;

(3)風機及鎖風裝置;

(4)水浴煙氣處理裝置和濾筒式除塵裝置;

(5)信息自動化處理系統。

3.工藝流程

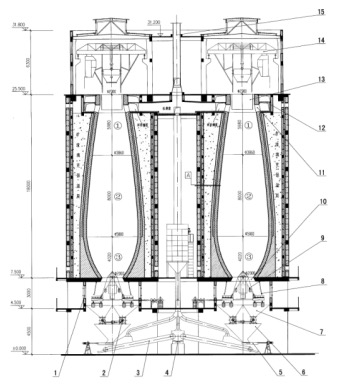

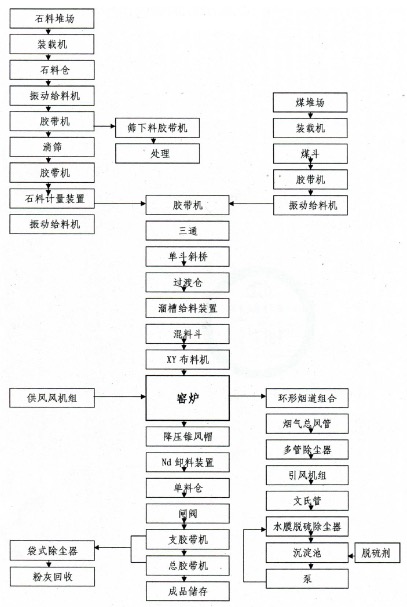

層燒蓄熱式石灰立窯結構見圖1,工藝流程圖見圖2。

1檢修門; 2 電液動截漏閥; 3 膠帶輸送機; 4 膠帶輸送機; 5 電液動平板閥;6單料斗;7雙料斗;8柵欄;9;復合爐排;10爐座;11 煙道吸口;12煙道蓋板;13上窯圈;14料鐘加料機;15煙囪

圖1 層燒蓄熱式石灰立窯結構

圖2 層燒蓄熱式石灰立窯結構簡圖

五、主要技術指標

1.噸石灰平均能耗為145kgce;

2.煤種適應范圍廣,低位發熱量5500-5800kcal/kg的無煙煤均可使用。

六、技術鑒定、獲獎情況及應用現狀

節能型石灰立窯于1991年通過審評,1994年通過國家鑒定為標準設計,并在全國推廣。該技術屬于節能型石灰窯的之一,已獲得6項技術專利,目前已在全國二十余省市應用,且技術已出口東南亞。由于投資小,能耗低,效益好的特點,該技術已成為替代落后石灰土窯的主要節能型石灰窯。

七、典型應用案例

典型案例1

案例應用單位:宜興精誠山鈣業有限公司

技術提供單位:無錫中石技術發展有限公司

建設規模:50萬t/a石灰生產線。主要技改內容:改造窯內膽呈花瓶形,增加環形煙道、除塵設備、節能風機、上料系統等,主要設備包括往復出灰機、復合爐排、節能風機、煙氣除塵器、粉塵除塵器、上料系統、環形煙道等。節能技改投資額4500萬元,建設期6個月。每年可節能1.5萬tce,年節能經濟效益為1500萬元,投資回收期3年。

典型案例2

案例應用單位:張家港市錦華煉鋼輔助材料有限公司

技術提供單位:無錫中石技術發展有限公司

建設規模:80萬t/a石灰生產線。主要技改內容:改造窯內膽呈花瓶形,增加環形煙道、除塵設備、節能風機、上料系統等,主要設備包括往復出灰機、復合爐排、節能風機、煙氣除塵器、粉塵除塵器、上料系統、環形煙道等。節能技改投資額6500萬元,建設期6個月。每年可節能2.4萬tce,年節能經濟效益2400萬元,投資回收期約2.5年。

八、推廣前景及節能減排潛力

“十二五”期間,為了確保石灰行業節能減排工作的完成,石灰立窯工藝流程與裝備技術的完善與推廣將成為石灰行業的主要措施。預計未來五年石灰行業將推廣到30%,總節能量約為88萬tce/a,減排能力約232萬tCO2/a。

|