一、技術(shù)名稱:浮法玻璃爐窯全氧燃燒裝備技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:建材行業(yè)浮法玻璃生產(chǎn)線

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

目前我國浮法玻璃生產(chǎn)線有270多條,單線產(chǎn)量從300t/d-1200t/d不等。以熔化能力600噸/日,燃料為天然氣浮法玻璃窯爐為例,日耗天然氣量為11.0×104

Nm3,日排CO2為238噸,排SO20.552噸,排NOX0.86噸,不僅能耗偏高,也對環(huán)境造成了一定程度的污染。目前該技術(shù)可實(shí)現(xiàn)節(jié)能量4萬tce/a,CO2減排約11萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

浮法玻璃熔窯純氧助燃系統(tǒng)包括兩個(gè)方面:在投料口與1號小爐之間增設(shè)一對純氧燃燒噴槍(俗稱0號小爐),在原燃料噴槍底部加入純氧進(jìn)行助燃(俗稱氧氣底吹)。0號小爐位于窯爐投料口與1號小爐之間,玻璃窯爐這段區(qū)間沒有火焰覆蓋,既浪費(fèi)玻璃熔窯熔化面積,又增加能量的消耗。0號小爐的純氧和燃料燃燒反應(yīng)速度快,火焰輻射強(qiáng),由于該位置玻璃液面被配合料覆蓋,配合料黑度比玻璃液的黑度大得多,其吸熱能力也比玻璃液的吸熱能力強(qiáng),因此傳熱效果更高。純氧噴槍燃燒產(chǎn)生煙氣量少,火焰動量小,不會將配合料粉塵吹起,相反配合料表面快速形成”釉層”,減少配合料的飛料。實(shí)踐證明,高溫強(qiáng)制熔化有利于節(jié)能降耗,提高玻璃的質(zhì)量和產(chǎn)量。

在原燃料噴槍底部通入氧氣,氧氣從燃料噴槍底部加入,解決傳統(tǒng)燃燒方式該位置燃燒缺氧的問題。高純度氧氣燃燒速度快,溫度高,輻射能力強(qiáng),有利于玻璃熔化、澄清和均化,因此可以減少燃料上部空氣量,從而降低空間火焰溫度,使溫度呈梯度分布,起到保護(hù)窯爐火焰空間胸墻、大碹作用,大大延長窯爐的使用壽命,同時(shí)也大幅降低尾氣中NOX 含量。燃料噴槍底部的氧氣還可以燃燒掉對面燃料噴槍未燃盡燃料,避免燃料帶入玻璃窯爐蓄熱室,燒壞格子體,從而延長窯爐格子體使用壽命。

2.關(guān)鍵技術(shù)

(1)解決了全氧噴槍系統(tǒng)火焰長短和剛度調(diào)整問題,實(shí)現(xiàn)在不同窯體的使用;

(2)通過研發(fā)滿足不同要求的配套噴嘴磚,解決了噴嘴磚材質(zhì)、更換和耐堿液沖刷的問題。

3.工藝流程

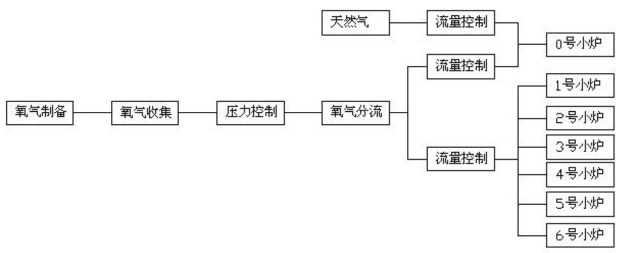

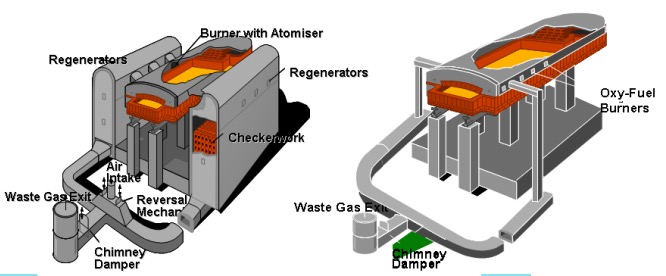

技術(shù)工藝流程圖見圖1,與傳統(tǒng)燃燒方式的對比圖見圖2。

圖1 浮法玻璃純氧燃燒工藝流程圖

圖2 空氣助燃技術(shù)與純氧燃燒技術(shù)工藝對比圖

五、主要技術(shù)指標(biāo)

1.提高玻璃熔窯的拉引量5%-10%;

2.節(jié)省燃料3%-8%;

3.減少氣泡和結(jié)石,提高成品率0.5%-3%。

六、技術(shù)鑒定、獲獎(jiǎng)情況及應(yīng)用現(xiàn)狀

“玻璃熔窯全氧燃燒技術(shù)的研究”是“十一五”國家科技支撐計(jì)劃課題的成果之一,已獲得2項(xiàng)發(fā)明專利,并于2011年通過中國建筑材料聯(lián)合會組織的科技成果鑒定。

目前已成功應(yīng)用于山東金晶節(jié)能玻璃有限公司、江蘇蘇華達(dá)新材料有限公司、河北大光明實(shí)業(yè)集團(tuán)有限公司等5條浮法玻璃生產(chǎn)線,節(jié)能效果顯著。

七、典型應(yīng)用案例

典型用戶:山東金晶節(jié)能玻璃有限公司,江蘇蘇華達(dá)新材料有限公司,河北大光明集團(tuán)公司,寧波康力玻璃有限公司等。

典型案例1

案例名稱:山東金晶節(jié)能玻璃有限公司玻璃生產(chǎn)線0#噴槍純氧助燃系統(tǒng)項(xiàng)目

建設(shè)規(guī)模:600噸/日浮法玻璃生產(chǎn)線。建設(shè)條件:預(yù)留雙高空分塔的制氧接口。

主要技改內(nèi)容:改造雙高空分設(shè)備、氧氣天然氣主盤和流量控制盤、0#槍位置窯爐開 孔。主要設(shè)備為雙高空分設(shè)備、氧氣燃料流量控制系統(tǒng)、0#氧槍及配套噴嘴磚等。技改投資額700萬元,建設(shè)期6個(gè)月。年節(jié)能量4200tce,年減排量11090tCO2,投資回收期約1年。

典型案例2

案例名稱:寧波康力玻璃有限公司浮法二線0#噴槍純氧助燃系統(tǒng)及氧氣底吹助燃系統(tǒng)項(xiàng)目

建設(shè)規(guī)模:600噸/日浮法玻璃生產(chǎn)線。建設(shè)條件:預(yù)留雙高空分塔的制氧接口、0#槍和底吹氧槍位置窯爐。主要技改內(nèi)容:改造雙高空分設(shè)備、氧氣重油主盤和流量控制盤、氧氣底吹流量控制及換向系統(tǒng)、電氣控制柜與窯爐總控制系統(tǒng)的銜接等。主要設(shè)備為雙高空分設(shè)備、氧氣燃料流量控制系統(tǒng)、0#氧槍及配套噴嘴磚、底吹氧槍及噴嘴磚。技改投資額780萬元,建設(shè)期6個(gè)月。年節(jié)能量4400tce,年減排量11616tCO2。通過該技術(shù)的應(yīng)用,使窯爐的生產(chǎn)能力達(dá)到700t/d,提高產(chǎn)量16%,煙氣中NOX的排放濃度從2200mg/Nm3降低到約1500

mg/Nm3,降低約32%。投資回收期約1.3年。

八、推廣前景和節(jié)能減排潛力

預(yù)計(jì)未來5年,全國按20條600噸浮法生產(chǎn)線使用該技術(shù)計(jì)算,推廣比例可達(dá)10%,形成的年節(jié)能能力約13萬tce,年碳減排能力34萬tCO2。

|