一、技術名稱:新型生物反應器和高效節能生物發酵技術

二、技術所屬領域及適用范圍:發酵和化工等行業

三、與該技術相關的能耗及碳排放現狀

目前,我國發酵行業年耗能約2000萬tce,其中用于發酵工序的能耗約占40%。應用該技術可實現節能量24萬tce/a,CO2減排約63萬t/a。

四、技術內容

1.技術原理

(1)發酵用壓縮空氣新型冷卻及能量利用技術:空壓機制取壓縮空氣,出口空氣降溫由水冷轉為風冷的技術改造。壓縮空氣制取方式采用軸流式風機及兩臺電動離心機供應,其出口溫度為185℃,為滿足工藝要求,需降溫至110℃左右。該技術采用風冷替代水冷的冷卻方式,被加熱的空氣作為烘干發酵菌渣的加熱劑,即提高了有效熱能二次利用,也可節省循環水量。

(2)新型氣升式二次補氣發酵技術:增加發酵罐高度,利用文丘里管的噴射攪拌作用代替攪拌電機,可省去發酵罐攪拌電動機,克服了普通的氣升式發酵罐內的導流筒只有導流作用、不能調節溫度的難題。本技術的導流筒具有調溫和導流兩種作用,并且為雙面換熱,高效節能;同時,導流桶中上部增加二次補氣環管,管內空氣向下噴射,利用發酵罐內循環液把此部分空氣帶回到空氣噴嘴處,再與發酵液混合向上噴入氣升桶,提高發酵液溶氧率和空氣利用率,從而降低生產成本。

2.關鍵技術

(1)發酵用壓縮空氣新型冷卻及能量利用技術;

(2)新型氣升式二次補氣發酵技術。

3.工藝流程

(1)發酵用壓縮空氣新型冷卻及能量利用技術

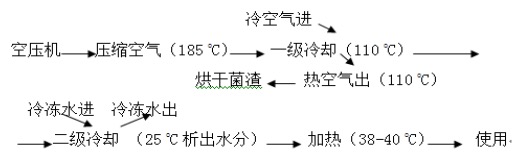

該技術將一級冷卻改為自然風冷卻,為使壓縮空氣由185℃降溫至110℃左右,使用空氣作為冷卻劑,壓縮空氣冷卻的同時,被加熱的空氣可升溫至110℃左右,作為烘干發酵菌渣的加熱劑。二級冷卻不變,改用自然風冷,節省循環水量,把被加熱的空氣作為有效熱能二次利用,去烘干發酵產生的菌渣,替代原來用蒸汽烘干的方式,既降低熱污染又節約蒸汽。其工藝過程如圖1所示。

圖1 工藝流程

(2)新型氣升式二次補氣發酵技術

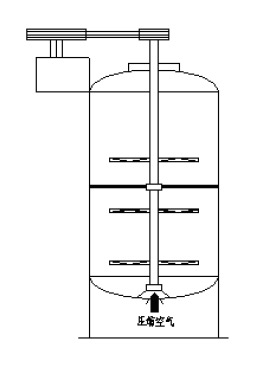

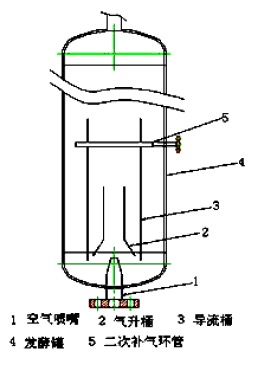

該技術在發酵罐內增設導流筒(見圖2),采用氣流攪拌方式。壓縮空氣從罐體下部進入,靠壓縮空氣的壓力,帶動導流筒內部的發酵液自下而上流動,至導流筒頂端后,向四周分散并沿導流筒與罐壁間空腔往下流動,從而形成料液的循環。同時可使空氣與料液充分混合,取消了機械攪拌,節約了電能,且攪拌混合更充分,降低發酵過程中的染菌概率,提高了產品的效價。發酵罐體底部安裝有空氣噴嘴1,空氣經氣升桶2,進入調溫導流桶3,在導流桶2內完成調溫、導流、均勻混合后,重返氣升桶3下部進口,完成一個工作循環(見圖3)。導流桶中上部增加二次補氣環管5,管內空氣向下噴射,利用發酵罐內發酵液把此部分空氣帶回到空氣噴嘴處再與發酵液混合向上噴入氣升桶,工藝空氣與發酵液接觸時間和路徑延長一倍,提高發酵液溶氧率和空氣利用率,降低生產成本,達到高效節能的目的。

圖2 機械攪拌發酵原理圖

圖3 氣升式二次補氣發酵原理圖

五、主要技術指標

以容積為800m3的發酵罐為例,一級冷卻循環水量為724m3/h,按補充新鮮水量為1%計算,每天節約水量170m3。蒸汽消耗由320t/罐降低到292t/罐,電耗由29593kWh/罐降低到19391kWh/罐。發酵冷卻時間從18h降到3.5h,減少了14.5h;1m3料液需要空氣量由1 m3降至0.78m3,空氣利用率提高22%。

六、技術鑒定、獲獎情況及應用現狀

該技術已通過山東省科技廳組織的科技成果鑒定,技術達到國際先進水平,相關工藝設備和技術已申報并受理專利12項。

七、典型應用案例

典型用戶:山東志誠化工有限公司

建設規模:年產300噸阿維菌素生產線。主要技改內容:生物反應器導流筒氣流攪拌代替機械攪拌、發酵罐內冷卻管代替外盤管、加高發酵罐罐體、風冷替代水冷制備壓縮空氣技術。節能技改投資額7196萬元,建設期1年。噸阿維菌素節能95.4tce,按年300t阿維菌素生產能力,年節能28621tce,年可取得節能經濟效益2290萬元,投資回收期3年。

八、推廣前景及節能減排潛力

預計未來5年,我國發酵行業年耗能約2500萬tce,其中用于發酵工序的能耗約占40%,根據發酵行業實際情況,采用新型生物反應器和高效節能生物發酵新技術后,噸產品能耗由1tce降到0.8tce,實現能耗降低20%,按行業推廣比例60%計算,則每年可節能120萬tce,年減排能力約317萬tCO2。

|