一、技術(shù)名稱:異麥芽酮糖發(fā)酵工藝優(yōu)化技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:輕工行業(yè) 蔗糖轉(zhuǎn)化成異麥芽酮糖生產(chǎn)

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

異麥芽酮糖生產(chǎn)是以蔗糖為原料,經(jīng)蔗糖異構(gòu)酶催化蔗糖轉(zhuǎn)化為異麥芽酮糖而實現(xiàn)的,目前比較常用的蔗糖異構(gòu)酶生產(chǎn)菌包括P. rubrum, S. plymuthica、Er.carotovora、Er.

Rhapontici等。雖然這些菌所產(chǎn)生的酶都能將蔗糖轉(zhuǎn)化為異麥芽酮糖,但轉(zhuǎn)化產(chǎn)物中的異麥芽酮糖產(chǎn)率僅在8%-86%范圍內(nèi)變化,而且在轉(zhuǎn)化過程中還產(chǎn)生5-15%的副產(chǎn)物(葡萄糖和果糖),嚴重影響異麥芽酮糖的結(jié)晶和產(chǎn)品質(zhì)量。因此,傳統(tǒng)的異麥芽酮糖生產(chǎn)工藝包括酶制劑制備、蔗糖異構(gòu)化、蔗糖酶或酵母分解殘留蔗糖、離子交換樹脂分離純化、濃縮結(jié)晶等工序,生產(chǎn)工藝十分復(fù)雜。在傳統(tǒng)工藝中,主要耗能環(huán)節(jié)包括轉(zhuǎn)化時間和攪拌時間長、攪拌功率大、額外的酵母發(fā)酵消除蔗糖和樹脂分離純化工序等,單位產(chǎn)品平均能耗約為1.3tce/t。如果使用克雷伯新菌(K.

chinesensis)生產(chǎn)異麥芽酮糖,僅需要蔗糖發(fā)酵轉(zhuǎn)化和濃縮結(jié)晶兩步工序,可使生產(chǎn)工藝簡化,大幅度降低成本。目前該技術(shù)可實現(xiàn)節(jié)能量7萬tce/a,CO2減排約18萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

通過使用蔗糖異構(gòu)酶產(chǎn)生菌克雷伯新菌(K.

chinesensis),并采用含有蔗糖異構(gòu)酶的活性細胞碎片催化蔗糖轉(zhuǎn)化,可使蔗糖轉(zhuǎn)化率高達99.8%以上,不僅大幅縮短轉(zhuǎn)化時間,需氧量明顯降低,而且轉(zhuǎn)化產(chǎn)物中不產(chǎn)生葡萄糖和果糖副產(chǎn)物,可實現(xiàn)無分離純化工序直接濃縮結(jié)晶,簡化了異麥芽酮糖的生產(chǎn)工藝。由于該技術(shù)減少了發(fā)酵和攪拌時間,降低了攪拌功率,因此實現(xiàn)了工序的節(jié)能。

2.關(guān)鍵技術(shù)

(1)研發(fā)尋找到優(yōu)秀的克雷伯新菌(K.

chinesensis),使蔗糖轉(zhuǎn)化率高達99.8%以上,且產(chǎn)物中不形成葡萄糖和果糖副產(chǎn)物;

(2)將酶制劑生產(chǎn)與蔗糖轉(zhuǎn)化兩步工序合并,采用同步工藝,將異麥芽酮糖的發(fā)酵轉(zhuǎn)化時間由24h縮短為9h以內(nèi);

(3)采用無分離純化直接濃縮結(jié)晶工藝,避免了酵母發(fā)酵和離子交換層析等異麥芽酮糖分離純化步驟;

(4)在蔗糖轉(zhuǎn)化過程中,采用前期攪拌通風后期停止攪拌工藝,攪拌時間由傳統(tǒng)轉(zhuǎn)化工藝的24h以上,減少為少于5h。

3.工藝流程

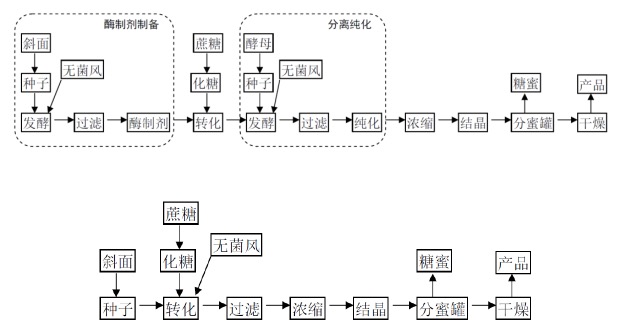

與傳統(tǒng)工藝流程相比,異麥芽酮糖發(fā)酵優(yōu)化工藝顯著簡化,僅包括蔗糖轉(zhuǎn)化和濃縮結(jié)晶兩步工序,如圖1所示:

圖1 異麥芽酮糖發(fā)酵優(yōu)化工藝與傳統(tǒng)生產(chǎn)工藝的流程對比圖

五、主要技術(shù)指標

1.發(fā)酵轉(zhuǎn)化時間縮短62.5%;

2.攪拌時間縮短79.2%;攪拌功率減少40%;

3.分離純化減少100%;

4.每生產(chǎn)1t異麥芽酮糖節(jié)能143kgce。

六、技術(shù)鑒定、獲獎情況及應(yīng)用現(xiàn)狀

2006年6月,該技術(shù)通過大連市科技局主持的異麥芽酮糖生產(chǎn)菌的科技成果鑒定,并獲得大連市科技進步一等獎。2007年獲得遼寧省科技進步二等獎。本技術(shù)已2條異麥芽酮糖生產(chǎn)線上使用,節(jié)能效果明顯。

七、典型應(yīng)用案例

典型用戶:鎮(zhèn)江欣隆生物有限公司、青島瑯琊臺集團公司等

典型案例1

技術(shù)提供單位:鎮(zhèn)江欣隆生物有限公司

建設(shè)規(guī)模:1000t/a的異麥芽酮糖生產(chǎn)線。主要技改內(nèi)容:新建異麥芽酮糖生產(chǎn)線,主要設(shè)備包括轉(zhuǎn)化罐,結(jié)晶罐,分蜜罐和干燥器。節(jié)能技改投資額100萬元,建設(shè)期1年。每年可節(jié)能148tce,年節(jié)能經(jīng)濟效益為47萬元,投資回收期約2年。

典型案例2

技術(shù)提供單位:鎮(zhèn)江欣隆生物有限公司

建設(shè)規(guī)模:5000t/a的異麥芽酮糖生產(chǎn)線。主要技改內(nèi)容:新建異麥芽酮糖生產(chǎn)線,主要設(shè)備包括:轉(zhuǎn)化罐,結(jié)晶罐,分蜜罐和干燥器。節(jié)能技改投資額260萬元,建設(shè)期1年。每年可節(jié)能715 tce,年節(jié)能經(jīng)濟效益120萬元,投資回收期約2年。

八、推廣前景及節(jié)能減排潛力

異麥芽酮糖生產(chǎn)只是在蔗糖生產(chǎn)工藝中增加了蔗糖轉(zhuǎn)化步驟,其它工序可以完全借用蔗糖生產(chǎn)設(shè)備。因此,同一套設(shè)備既可以用于蔗糖生產(chǎn),也可以用于異麥芽酮糖生產(chǎn),可以根據(jù)市場需求,隨時轉(zhuǎn)換產(chǎn)品。預(yù)計未來5年,可在行業(yè)內(nèi)推廣約10%,形成的年節(jié)能能力約為34萬tce,年減排能力約90萬tCO2。

|