一、技術(shù)名稱:合成纖維熔紡長絲環(huán)吹冷卻技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:紡織行業(yè) 化學纖維生產(chǎn)企業(yè)

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

合成纖維熔紡長絲生產(chǎn)過程中,冷卻工序的平均耗能為2000

kWh/t絲,制冷風機組的裝機容量平均在600kW左右,開機半年時間,單臺耗電約260萬kWh。通常的側(cè)吹冷卻風速一般為0.5m/s,而環(huán)吹冷卻只需0.3m/s,同時出風面積也比側(cè)吹冷卻大2倍。目前應用該技術(shù)可實現(xiàn)節(jié)能量4萬tce/a,CO2減排約11萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

該技術(shù)采用高均勻低能耗性環(huán)吹冷卻裝置和技術(shù),不但解決側(cè)吹的不利因素,減小各絲束之間冷卻差異,并且與適紡超細纖維的紡絲、卷繞工藝技術(shù)以及精密卷繞設(shè)備與技術(shù)相結(jié)合,使紡絲機紡出高品質(zhì)的超細纖維。可在ф85mm的噴絲板上紡出144f、0.5dpf以下的超細纖維,對多孔細旦纖維具有極佳的可生產(chǎn)性和高品質(zhì)。

2.關(guān)鍵技術(shù)

(1)適紡超細纖維的紡絲、卷繞工藝技術(shù);

(2)低能耗的環(huán)吹冷卻裝置與技術(shù);

(3)精密卷繞設(shè)備與技術(shù)。

3.工藝流程

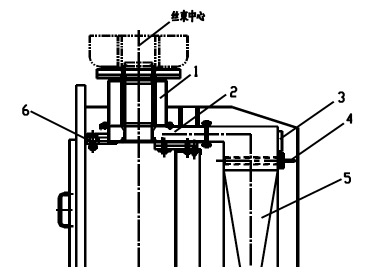

外環(huán)吹風裝置的結(jié)構(gòu):外環(huán)吹裝置結(jié)構(gòu)如圖1所示。該裝置由1-吹風頭箱、2-水平風道、3-限位傳感器、4-水平風網(wǎng)、5-下風道、6-手動限位所組成。

圖1 環(huán)吹風結(jié)構(gòu)

結(jié)構(gòu)上:環(huán)吹風裝置風道與水平的進風箱連接,風道從下到上依次設(shè)有過濾層和第一層多孔板;環(huán)吹風箱設(shè)置在進風箱上方,與進風箱之間還設(shè)有一水平多孔板;進風箱內(nèi)設(shè)有若干導向筒座,環(huán)吹風箱內(nèi)設(shè)有與導向筒座相同數(shù)量的風向整流筒,導向筒座與風向整流筒相接,風筒采用多孔板和若干層不同目數(shù)組合的不銹鋼金屬絲網(wǎng)組成。保證各風筒之間和風筒內(nèi)各區(qū)風壓風速一致。工藝流程:PET切片→熔融擠壓(或直接紡)→精確計量→多孔紡絲→緩冷裝置→均勻冷卻(測吹風或環(huán)吹風)→均勻上油→多級牽伸→熱輥定型→精密卷繞→滌綸絲餅。

五、主要技術(shù)指標

本項目采用φ85mm風筒,有效吹風高度為145mm。能紡制dpf≤2de的滌綸纖維,對紡制0.3de≤dpf≤1.0de的多孔絲更有優(yōu)勢。

本項目為節(jié)能型的”合成纖維熔紡長絲環(huán)吹冷卻技術(shù)”,因此所涉及到POY、FDY紡絲機全套設(shè)備及所有單元設(shè)備的設(shè)計方案,都要適應”環(huán)吹風冷卻裝置”的新技術(shù)、新內(nèi)容,因此要:

1.滌綸切片(包括直接紡絲)經(jīng)熔融、計量、組件、噴絲板,使運動中的熔體細流穩(wěn)定地由流體變成固體絲束,以獲得良好初生態(tài)結(jié)構(gòu)的纖維。

2.設(shè)計和制造適合環(huán)吹冷卻方式的滌綸長絲的關(guān)鍵部件--紡絲箱。

3.對采用環(huán)吹裝置紡細旦滌綸纖維的化纖紡絲工藝探索和研究。

4.研制專用的緩冷裝置,保證組件和噴絲板溫度恒定、穩(wěn)定。

5.如何保證環(huán)吹風裝置出風均勻、穩(wěn)定,空氣流動順暢,各個風筒間的風速差值≤5%。

6.如何保證環(huán)吹風冷卻裝置風筒風速不勻率≤4%。

7.設(shè)計研制適合新型環(huán)吹紡絲裝置的精密卷繞控制系統(tǒng),用于生產(chǎn)0.3de≤dpf≤1.0de的滌綸細旦纖維。

8.最終形成一種新型的、節(jié)能型的化纖成套設(shè)備。

六、技術(shù)鑒定、獲獎情況及應用現(xiàn)狀

節(jié)能型環(huán)吹風式滌綸成套設(shè)備的研發(fā)成功及產(chǎn)業(yè)化推廣,其技術(shù)先進性方面達到國際先進水平。被認定為2014年度北京市高新技術(shù)成果轉(zhuǎn)化項目,其技術(shù)可靠性方面經(jīng)多家用戶的實踐檢驗已被認可,為化纖領(lǐng)域產(chǎn)品的開發(fā)和質(zhì)量的提升拓展了空間。

七、典型應用案例

應用單位:浙江興惠化纖公司

技術(shù)提供單位:北京中麗制機工程技術(shù)有限公司

采用了這種新裝置、新技術(shù)的生產(chǎn)過程能源消耗大大降低。以每條生產(chǎn)線8個紡絲位,12個絲餅/位、位距1,200mm,采用側(cè)吹風冷卻裝置,達到同等產(chǎn)量,每年生產(chǎn)所需冷卻風量0.47×108

m3。環(huán)吹風裝置所需供風量僅是側(cè)吹風裝置供風量的三分之一,綜合分析節(jié)能效果達到50%。以每條生產(chǎn)線年產(chǎn)滌綸細旦絲10,000噸的48個紡絲位計算,節(jié)能改造投資額度為2500萬元,年節(jié)能量270 tce,年CO2減排量712.8t,其效益占20%左右,投資回收期約3年。

八、推廣前景及節(jié)能減排潛力

預計未來五年,該技術(shù)在行業(yè)內(nèi)的普及率能達到40%左右,需總投入5000萬元,年節(jié)能可達11萬tce,CO2年減排29萬t。

|