一、技術名稱:超低浴比高溫高壓紗線(拉鏈)染色機

二、技術所屬領域及適用范圍:適合紡織印染行業紗線、棉紗、羊毛、化纖、拉鏈、織帶等織物染色。

三、與該技術相關的能耗及碳排放現狀

超低浴比高溫高壓紗線(拉鏈)染色機的作用是進行紗線、化纖、拉鏈、織帶染色。染色機的技術和工藝直接影響紡織服裝面料的質量,染色機技術工藝的先進性將影響節能和減排量。目前國內印染企業使用的染色機普遍存在浴比大、能耗高、污染物排放大、使用染料助劑多、工藝落后、染色周期長、操作繁瑣等問題,節能減排潛力巨大。目前應用該技術可實現節能量14萬tce/a,CO2減排約36萬t/a。

四、技術內容

1.技術原理

采用離心泵和軸流泵的三級葉輪泵和短流程沖擊式脈流染色技術,實現超低浴比(1:3)、高效率染色。沖擊式脈流染色可在超低浴比下進行,染液不浸泡紗錠,減少染料助劑用量。紗錠與染液由于不浸泡在水中,減少了紗錠滲透阻力,加快染色交換速度,并且有利于均勻染色和縮短染紗時間。同時該技術由于大幅降低浴比,減少了循環水泵的電耗和加熱蒸汽的使用量,達到了節能減排的目的。

2.關鍵技術

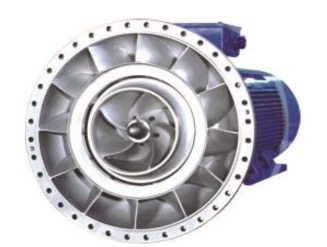

(1)離心泵和軸流泵的三級葉輪泵染色技術;

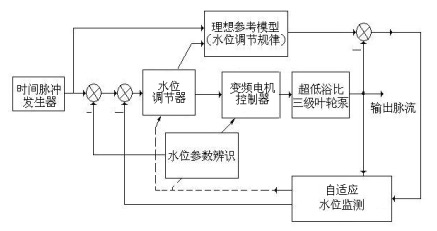

(2)短流程沖擊式脈流染色技術;

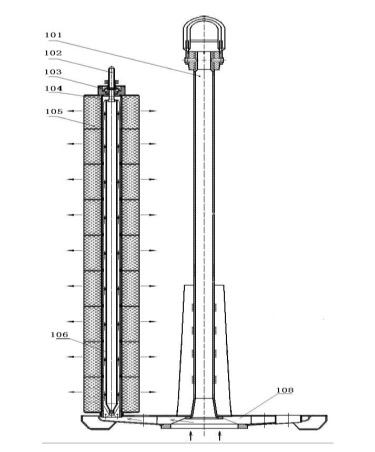

(3)可調流調壓紗架(拉鏈架)裝置;

(4)小浴比智能環保染色工藝。

3.工藝流程

該技術裝備整體透視圖見圖1;核心設備三葉輪泵見圖2;沖式沖擊脈流染色原理圖見圖3;關鍵設備沙盤及附件結構圖見圖4。

圖1 超低浴比高溫高壓紗線染色機設備圖

圖2 三級葉輪泵圖

圖3 沖擊式脈流染色原理圖

圖4 紗架、吊環、紗桿(光身水鼓)、紗盤、重力鎖頭結構圖

五、主要技術指標

1.浴比低至1:3;

2.耗水量≤45t/t棉紗;

3.耗蒸汽量≤2.5-3t/t棉紗;

4.耗電量≤350kWh/t棉紗;

5.染紗工藝周期時間小于8h。

六、技術鑒定、獲獎情況及應用現狀

該技術于2011年獲得國家專利,并通過了廣東省經濟和信息委員會組織的技術鑒定。目前,已在全國推廣應用300臺(套),具有良好的經濟和社會效益。

七、典型應用案例

典型案例1

應用單位:廣東省佛山市順德區金豐漂染有限公司

技術提供單位:廣州番禺高勛染整設備制造有限公司

建設規模:31臺超低浴比高溫高壓紗線染色機,年產紗線1.2萬t紗線。主要技改內容:對31臺超低浴比高溫高壓紗線染色機進行技術改造。主要設備為超低浴比高溫高壓紗線染色機等。技改投資額1550萬元,建設期1年。年節能量14018tce,CO2減排量35092t。年節省水、電、蒸汽能源成本2586萬元,每生產一噸紗線降低成本1500-2527元。投資回收期7個月。

典型案例2

應用單位:山東省孚日集團有限公司

建設規模:34臺超低浴比高溫高壓紗線染色機節能改造項目,年產紗線1.3萬t紗線。主要技改內容:對31臺超低浴比高溫高壓紗線染色機進行技術改造。主要設備為超低浴比高溫高壓紗線染色機等。技改投資額1700萬元,建設期1年。年節能量15367tce,CO2年減排量38465t。年節省水、電、蒸汽能源成本:2914萬元,每生產一噸紗線降低成本1500-2527元。投資回收期7個月。

典型案例3

應用單位:浙江省桐鄉市新達絲綢煉染有限公司

建設規模:20臺超低浴比高溫高壓紗線染色機,年產紗線7776t紗線。主要技改內容:對31臺超低浴比高溫高壓紗線染色機進行技術改造。主要設備為超低浴比高溫高壓紗線染色機等。技改投資額1000萬元,建設期1年。年節能量9044tce,CO2年減排量22640t。年節省水、電、蒸汽能源成本1714萬元,每生產一噸紗線降低成本1500-2527元。投資回收期7個月。

八、推廣前景及節能減排潛力

預計未來5年,該技術在行業內的普及率能達到8%左右,需總投入12億元,預計年節能能力可達到108萬tce,CO2年減排能力285萬t。

|