一、技術(shù)名稱:數(shù)字化無模鑄造精密成形技術(shù)

二、技術(shù)所屬領(lǐng)域及適用范圍:通用機(jī)械行業(yè) 汽車、工程機(jī)械、船舶、電力、交通、航空航天等領(lǐng)域復(fù)雜零部件

三、與該技術(shù)相關(guān)的能耗及碳排放現(xiàn)狀

鑄造行業(yè)的能耗約占機(jī)械工業(yè)能耗的25-30%(僅指鑄造系統(tǒng)單獨(dú)使用的能源而言,不計(jì)各種原材料能耗);整個機(jī)械制造行業(yè)的GDP能耗為0.18tce/萬元,而鑄造業(yè)約為0. 8tce/萬元。目前,我國鑄造行業(yè)的能源利用率是僅為17%,鑄造生產(chǎn)的綜合能耗是發(fā)達(dá)國家的2倍,節(jié)能潛力很大。然而,我國鑄造行業(yè)清潔生產(chǎn)與環(huán)境保護(hù)意識差,能耗大。據(jù)統(tǒng)計(jì),中國制造業(yè)的鑄件生產(chǎn)過程中材料和能源的投入約占產(chǎn)值的55%-70%。每生產(chǎn)1噸合格鑄鐵件的能耗為450-650kg標(biāo)煤,國外為300-400kg標(biāo)煤;生產(chǎn)1噸合格鑄鋼件的能耗為700-800kg標(biāo)煤,國外為500-800kg標(biāo)煤。同時(shí),傳統(tǒng)鑄造中的鑄型制造需要通過木模或金屬模翻制而成,存在拔模工序多,制模周期長,成本高、原材料浪費(fèi)大、廢棄物排放多等問題,且產(chǎn)品設(shè)計(jì)發(fā)生改動,需要重新制造模具,嚴(yán)重影響關(guān)鍵零部件開發(fā)速度和成本,造成資源的重復(fù)浪費(fèi)。目前應(yīng)用該技術(shù)可實(shí)現(xiàn)節(jié)能量2萬tce/a,CO2減排約5萬t/a。

四、技術(shù)內(nèi)容

1.技術(shù)原理

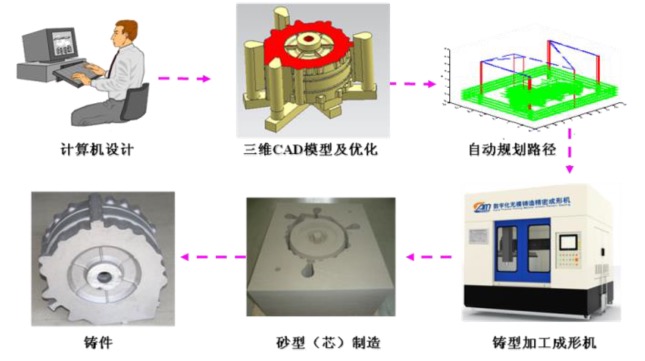

數(shù)字化無模鑄造精密成形技術(shù)是一種全新的鑄型制造方法。鑄型制造是砂型鑄造的關(guān)鍵工藝,決定鑄件的質(zhì)量和開發(fā)速度。本技術(shù)基本原理為:首先根據(jù)鑄型三維CAD模型進(jìn)行分模,并結(jié)合加工參數(shù)進(jìn)行砂型切削路徑規(guī)劃;對規(guī)劃好的路徑模擬仿真,確保不會發(fā)生刀具干涉和砂型破壞;將砂坯置于加工平臺上加工,產(chǎn)生的廢砂被噴嘴吹出的氣體排除。最后將加工的砂型單元砍合組裝成鑄型、澆注,得到合格金屬件。不需要木模(金屬模)等模具多工序翻制砂型,不需要拔模斜度和工藝補(bǔ)正量,減少了零部件設(shè)計(jì)中加工余量,節(jié)約了木材和金屬消耗、降低了鑄件能耗,實(shí)現(xiàn)了鑄型設(shè)計(jì)、加工、組裝過程數(shù)字化及工藝模擬和鑄型數(shù)字化制造的無縫連接,實(shí)現(xiàn)了鑄件生產(chǎn)的數(shù)字化、精密化、柔性化、自動化、綠色化。

2.關(guān)鍵技術(shù)

(1)刀具冷卻及廢砂排除一體化系統(tǒng)技術(shù);

(2)數(shù)字化無模鑄造精密成形機(jī)加工專用刀具技術(shù);

(3)自適應(yīng)鑄型及砍合組裝技術(shù);

(4)數(shù)字化無模鑄造精密成形機(jī)專用控制系統(tǒng)技術(shù)。

3.工藝流程

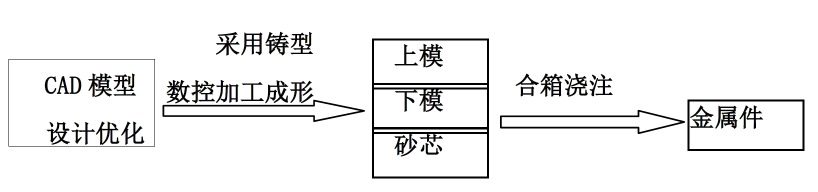

工藝路線見圖1所示。

無模鑄型制造技術(shù)路線圖

無模化砂型制造技術(shù)路線圖

圖1工藝路線

五、主要技術(shù)指標(biāo)

數(shù)字化無模鑄造精密成形機(jī)的最大加工范圍達(dá)1500mm×1000mm×400mm,更大 砂型可以分塊加工再組合,能夠進(jìn)行樹脂砂、水玻璃砂、覆膜砂等不同砂型的加工,也可用于石膏、聚苯乙烯的加工制造。

砂型制造不需要木模或金屬模,縮短鑄造流程,節(jié)約材料,減少能耗,實(shí)現(xiàn)了 傳統(tǒng)鑄造行業(yè)的數(shù)字化制造,與傳統(tǒng)有模鑄造相比,鑄造開發(fā)時(shí)間縮短50%-80%,制造成本降低30%-50%。

六、技術(shù)鑒定、獲獎情況及應(yīng)用現(xiàn)狀

該2011年3月經(jīng)中國機(jī)械工業(yè)聯(lián)合會組織同行專家鑒定,數(shù)字化無模鑄造精密成形方法、技術(shù)及裝備創(chuàng)新顯著,技術(shù)水平達(dá)到國際領(lǐng)先。目前,2012年獲北京市科學(xué)技術(shù)獎一等獎、2011年獲北京市發(fā)明專利一等獎、2012年獲綠色制造科技進(jìn)步一等獎、2013年獲中國鑄造協(xié)會的鑄造裝備創(chuàng)新獎等。同時(shí),獲得3項(xiàng)國家重點(diǎn)新產(chǎn)品、2項(xiàng)北京市自主創(chuàng)新產(chǎn)品以及中關(guān)村十大創(chuàng)新成果。目前,該技術(shù)已先后在中 國一汽、中國一拖、廣西玉柴、廣西柳工、北京隆源、哈爾濱維恩瑞弛、北京星航

機(jī)電廠、江蘇技術(shù)師范學(xué)院等單位進(jìn)行應(yīng)用,顯著縮短新產(chǎn)品的開發(fā)周期和投產(chǎn)時(shí) 間,節(jié)約了模具制造費(fèi)等相關(guān)開支,提高了制造工藝的快捷性和靈活性,在汽車、 航空航天、國防軍工等領(lǐng)域取得了顯著的經(jīng)濟(jì)和社會效益。

七、典型應(yīng)用案例

典型用戶:一汽鑄造有限公司、中國一拖集團(tuán)有限公司、廣西玉柴等

典型案例1

技術(shù)提供單位:機(jī)械科學(xué)研究總院先進(jìn)制造技術(shù)研究中心

建設(shè)規(guī)模:年加工50t復(fù)雜零部件的鑄造生產(chǎn)線。主要技改內(nèi)容:利用基于數(shù)字 化無模鑄造精密成形設(shè)備,開展無模鑄造精密成形工藝研究,實(shí)現(xiàn)柴油機(jī)缸體等復(fù) 雜部件砂模的快速加工制造,從而取代進(jìn)口金屬模具制造精密型芯。主要設(shè)備為2臺數(shù)字化無模鑄造精密成形機(jī)。節(jié)能技改投資額250萬元,建設(shè)期1年。每年可節(jié)約模具材料2500t,節(jié)約模具加工耗能30.75tce,年節(jié)能節(jié)材經(jīng)濟(jì)效益為7500萬元,投資回收期1個月。

典型案例2

技術(shù)提供單位:機(jī)械科學(xué)研究總院先進(jìn)制造技術(shù)研究中心

建設(shè)規(guī)模:年加工3000t復(fù)雜零部件的鑄造生產(chǎn)線。主要技改內(nèi)容:利用基于數(shù)字化無模鑄造精密成形設(shè)備,開展無模鑄造精密成形工藝研究,實(shí)現(xiàn)復(fù)雜渦殼、傳動箱體、機(jī)床床身等復(fù)雜零部件的無模鑄造。主要設(shè)備包括6臺數(shù)字化無模鑄造精密成形機(jī)。節(jié)能技改投資額750萬元,建設(shè)期1年。每年可節(jié)能300tce,年節(jié)能節(jié)材經(jīng)濟(jì)效益3000萬元,投資回收期2個月。

八、推廣前景及節(jié)能減排潛力

據(jù)統(tǒng)計(jì),國內(nèi)現(xiàn)有鑄造企業(yè)22000多家,汽車零部件制造企業(yè)5000多家,機(jī)床制造企業(yè)2000多家,工程機(jī)械制造企業(yè)約2000家。大量的企業(yè)在新產(chǎn)品開發(fā)和單件、小批量制造中,急需數(shù)字化無模鑄造精密成形技術(shù)及裝備。預(yù)計(jì)未來5年,我國鑄件總產(chǎn)量將達(dá)到5000萬t以上,如果該技術(shù)可在鑄造行業(yè)推廣10%,形成的年節(jié)能能力可達(dá)到21萬tce,年減排能力55萬tCO2。

|