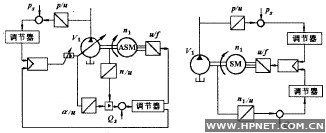

4、應用p/Q比例復合泵的電液系統

采用閥泵結合的負載敏感控制原理,盡管可消除應用定量泵與三通比例閥所有的與流量有關的能量損失,但因比例節流閥存在固定的工作壓差,仍存在較大的節流損失、特別在高速階段,這一損失就很大。消除這一部分能量損失的方法是應用壓力、流量直接閉環控制的高響應變量泵作為動力源。簡化的回路原理如圖2所示。

圖2、應用p/Q復合比例泵的電液控制系統

該系統的最大優勢就是不存在任何與流量和壓力有關的能量損失。

為了提高動態響應速度,整個控制機構由差壓控制型徑向變量柱塞泵,含位置閉環的高速比例閥,以及壓力傳感器和位移傳感器組成。控制流量由比例閥與檢測變量泵偏心量的位移傳感器構成的位置閉環系統完成。通過壓力傳感器補償因泄漏造成的流量損失,使泵輸出的流量在0~10V內與設定值信號成線性比例。控制系統壓力由比例閥與壓力傳感器構成的電閉環回路完成,壓力與流量兩種控制狀態的分離與轉換由電子放大器根據設定信號自動完成。圖3所示分別是該變量泵分別控制壓力和流量時的動態階躍響應曲線。

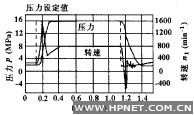

圖3、p/Q比例復合泵動態階躍響應曲線

可見當系統的輸出流量由0增大到90%時,響應時間約為50ms;而由90%輸出流量減小為0時,響應時間約為30ms,系統壓力的動態響應時間當負載容腔為4L時,小于200ms,均與高性能的比例閥相當,因而完全適合于注塑機的過程控制。

應用電液閉環p/Q比例復合變量泵,控制油源可以是由輔助泵提供,也可以由系統自身的油源提供。采用自身油源時,為了達到希望的動態特性,如圖3所示,必須在壓力通道上串接一壓力順序閥,對系統進行預加載,使系統的最低壓力提高到一定值(小于2MPa),使用時這一順序閥與系統安全閥、卸載用的單向閥集成在一個專用閥塊上。

上一頁 [1] [2] [3] 下一頁

|